Montaje, lubricación y mantenimiento

Transporte y manipulación

Transporte y manipulación

Igual que cualquier otro elemento de maquinaria, los rodamientos de grandes dimensiones rothe erde® necesitan una manipulación cuidadosa. El transporte y el almacenamiento solo se deben realizar en posición horizontal. Si el transporte hubiese que realizarlo con el rodamiento en posición vertical, se deberá asegurar que quede garantizada la rigidez interior utilizando para ello una cruceta de transporte. El peso del rodamiento se puede consultar en la caja o el palé, respectivamente. Deberán evitarse los golpes radiales.

Estado de la entrega

Estado de la entrega

- Sistema de rodadura

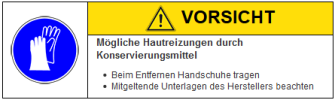

Los rodamientos de grandes dimensiones llevan aplicada una de las grasas (véase la tabla) en el momento de la entrega (si no hay previsto un lubricante especial ni cantidades especiales de grasa). - Superficies exteriores

Las superficies exteriores están conservadas con Cortec VpCI 369/H10. - Dentado

El engranaje no está engrasado. La conservación se realiza como en las superficies exteriores.

Almacenamiento

Almacenamiento

- En espacios de almacenamiento techados

Se puede almacenar durante aproximadamente 6 meses. - En espacios cerrados, templados (> 12°C)

Se puede almacenar durante aproximadamente 12 meses. - Almacenamiento al aire libre

No está permitido este almacenamiento.

Los tiempos de almacenamiento prolongados requieren una conservación especial. Después de un periodo prolongado de almacenamiento del rodamiento de grandes dimensiones, pueden producirse aumentos en el par de fricción por aspiración del labio de estanqueidad. Levantando levemente y con cuidado el labio de estanqueidad con un objeto romo, en todo su perímetro y girando varias veces el rodamiento de grandes dimensiones más de 360° a la derecha y a la izquierda, se reduce el par de fricción hasta su valor normal.

Montaje

Montaje

Para el montaje del rodamiento se requiere una superficie de apoyo plana y exenta de grasa y aceite. Deben retirarse las perlas de soldadura, la formación de rebabas, la pintura y otras irregularidades. Los aros del rodamiento deben quedar totalmente ajustados en la estructura de apoyo.

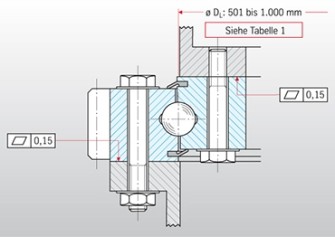

Ejemplo de desviación de la planeidad según DIN EN ISO 1101

thyssenkrupp rothe erde recomienda verificar la superficie de apoyo con un dispositivo de nivelación o láser. thyssenkrupp rothe erde ofrece este servicio. Los valores de planitud permitidos se pueden consultar en la tabla 1 mostrada debajo, "Desviación de planitud permitida de la superficie de apoyo según DIN ISO 1101 ". Deberá evitarse la formación de valores punta en pequeños sectores, esto es, la evolución de la curva solo podrá incrementarse y reducirse uniformemente en la gama 0° - 180° una vez.

Tabla 1:

Desviación de planitud permitida según DIN ISO 1101 de las superficies de apoyo

Desviación de planitud permitida según DIN ISO 1101 de las superficies de apoyo

| Diámetro del círculo de rodadura en mm DL | Planeidad según DIN EN ISO 1101 por superficie de descanso en mm para | ||

|---|---|---|---|

| BF 01 Rodamientos de dos hileras de bolas BF 08 Rodamientos axiales de bolas | BF 06 Rodamientos de una hilera de bolas Rodamientos de cuatro puntos de contacto BF 09 Rodamientos dobles de cuatro puntos de contacto Form. 23, 25, 28 Rodamientos de perfiles* | BF 19 BF 13 Rodamientos de rodillos BF 12 Rodamientos combinados | |

| hasta 500 hasta 1000 hasta 1500 hasta 2000 hasta 2500 hasta 4000 hasta 6000 hasta 8000 | 0,15 0,20 0,25 0,30 0,35 0,40 0,50 0,60 | 0,10 0,15 0,19 0,22 0,25 0,30 0,40 0,50 | 0,07 0,10 0,12 0,15 0,17 0,20 0,30 0,40 |

| Form. es la abreviatura de formato y se refiere a las dos primeras cifras del número de diagrama. Para versiones especiales como rodamientos de precisión de alta precisión de rodadura y menor juego del cojinete, no deben utilizarse los valores permitidos de la tabla 1; por favor, consulte con thyssenkrupp rothe erde. *) Para rodamientos normales de form. 25 están permitidos los valores duplicados. | |||

Tabla 1:

Desviación de planitud permitida según DIN ISO 1101 de las superficies de apoyo

Desviación de planitud permitida según DIN ISO 1101 de las superficies de apoyo

| Diámetro del círculo de rodadura en mm DL | Planeidad según DIN EN ISO 1101 por superficie de descanso en mm para | ||

|---|---|---|---|

| BF 01 Rodamientos de dos hileras de bolas BF 08 Rodamientos axiales de bolas | BF 06 Rodamientos de una hilera de bolas Rodamientos de cuatro puntos de contacto BF 09 Rodamientos dobles de cuatro puntos de contacto Form. 23, 25, 28 Rodamientos de perfiles* | BF 19 BF 13 Rodamientos de rodillos BF 12 Rodamientos combinados | |

| hasta 500 hasta 1000 hasta 1500 hasta 2000 hasta 2500 hasta 4000 hasta 6000 hasta 8000 | 0,15 0,20 0,25 0,30 0,35 0,40 0,50 0,60 | 0,10 0,15 0,19 0,22 0,25 0,30 0,40 0,50 | 0,07 0,10 0,12 0,15 0,17 0,20 0,30 0,40 |

| Form. es la abreviatura de formato y se refiere a las dos primeras cifras del número de diagrama. Para versiones especiales como rodamientos de precisión de alta precisión de rodadura y menor juego del cojinete, no deben utilizarse los valores permitidos de la tabla 1; por favor, consulte con thyssenkrupp rothe erde. *) Para rodamientos normales de form. 25 están permitidos los valores duplicados. | |||

Si se superan los valores,es necesario mecanizar las superficies de acoplamiento del rodamiento a la estructura de apoyo. La posición de montaje de los rodamientos de grandes dimensiones debe corresponderse con la posición en el diagrama.

La retirada del producto conservante se puede efectuar con un producto de limpieza alcalino. No deje que los disolventes penetren en las juntas y en la pista de rodadura. Limpie de producto conservante la superficie de apoyo superior e inferior del rodamiento de grandes dimensiones y del dentado.

Nota: El producto conservante se puede retirar fácilmente con, por ejemplo, un producto de limpieza alcalino biodegradable.

Ventaja: Se quita fácilmente el producto conservante y no se contamina el medio ambiente.

Brecha de dureza

El punto no templado entre el inicio y el final del templado de la pista de rodadura está marcado con una "S" troquelada en el diámetro interior o exterior de cada aro del rodamiento. En el aro dentado, la brecha de dureza o zona no templada está marcada en la superficie axial. El aro que está sometido a carga puntual, su zona no templada "S" debe quedar situada fuera de la zona de incidencia principal de cargas. Si se conoce el ángulo de trabajo operativo del correspondiente caso de aplicacion se deberá posicionar la zona no templaa del aro sometido a carga fuera de la zona de máxima carga.

Dentado

Dentado

Medición de la holgura de flancos

Hay que garantizar que la holgura de los flancos de dientes en los tres dientes marcados en verde sea de al menos 0,03 - 0,04 x módulo. Tras apretar definitivamente el rodamiento, hay que verificar la holgura de los flancos una vez más a lo largo de todo su perímetro. En el piñón hay que prever el redondeo de las aristas de la cabeza de los dientes y el destalonado del flanco saliente.

Unión roscada/atornillada

Los taladros de fijación del rodamiento y de la estructura de apoyo deben coincidir; de lo contrario, se produce un tensionamiento inadmisible. Los taladros pasantes deben diseñarse según DIN EN 20273, serie intermedia– véase la tabla:

| Diámetro de rosca/tornillo | Diámetro de taladro | Pares de apriete Nm para tornillos de la clase de resistencia μG ≈ μK = 0,14 | |

|---|---|---|---|

| mm | Con atornilladores hidr. y eléc. Md | Con llaves Md | |

| DIN EN 20273 | 10.9 | 10.9 | |

| M 12 | 14 | 137 | 123 |

| M 14 | 16 | 218 | 196 |

| M 16 | 17,5 | 338 | 304 |

| M 18 | 20 | 469 | 422 |

| M 20 | 22 | 661 | 594 |

| M 24 | 26 | 1.136 | 1.022 |

| M 27 | 30 | 1.674 | 1.506 |

| M 30 | 33 | 2.046 | 2.046 |

| Grado 8 | Grado 8 | ||

| UNC 5/8'' -11 | 18 | 286 | 260 |

| UNC 3/4'' -10 | 21 | 506 | 460 |

| UNC 7/8'' -9 | 25 | 803 | 730 |

| UNC 1'' -8 | 27,5 | 1.210 | 1.100 |

| UNC 11/8'' -7 | 32 | 1.716 | 1.560 |

| UNC 11/4'' -7 | 35 | 2.410 | 2.190 |

| Grado 8 | Grado 8 | ||

| UNF 5/8'' -18 | 18 | 320 | 290 |

| UNF 3/4'' -16 | 21 | 560 | 510 |

| UNF 7/8'' -14 | 25 | 902 | 820 |

| UNF 1'' -12 | 27,5 | 1.330 | 1.210 |

| UNF 11/8'' -12 | 32 | 1.936 | 1.760 |

| UNF 11/4'' -12 | 35 | 2.685 | 2.440 |

| Diámetro de rosca/tornillo | Diámetro de taladro | Pares de apriete Nm para tornillos de la clase de resistencia μG ≈ μK = 0,14 | |

|---|---|---|---|

| mm | Con atornilladores hidr. y eléc. Md | Con llaves Md | |

| DIN EN 20273 | 10.9 | 10.9 | |

| M 12 | 14 | 137 | 123 |

| M 14 | 16 | 218 | 196 |

| M 16 | 17,5 | 338 | 304 |

| M 18 | 20 | 469 | 422 |

| M 20 | 22 | 661 | 594 |

| M 24 | 26 | 1.136 | 1.022 |

| M 27 | 30 | 1.674 | 1.506 |

| M 30 | 33 | 2.046 | 2.046 |

| Grado 8 | Grado 8 | ||

| UNC 5/8'' -11 | 18 | 286 | 260 |

| UNC 3/4'' -10 | 21 | 506 | 460 |

| UNC 7/8'' -9 | 25 | 803 | 730 |

| UNC 1'' -8 | 27,5 | 1.210 | 1.100 |

| UNC 11/8'' -7 | 32 | 1.716 | 1.560 |

| UNC 11/4'' -7 | 35 | 2.410 | 2.190 |

| Grado 8 | Grado 8 | ||

| UNF 5/8'' -18 | 18 | 320 | 290 |

| UNF 3/4'' -16 | 21 | 560 | 510 |

| UNF 7/8'' -14 | 25 | 902 | 820 |

| UNF 1'' -12 | 27,5 | 1.330 | 1.210 |

| UNF 11/8'' -12 | 32 | 1.936 | 1.760 |

| UNF 11/4'' -12 | 35 | 2.685 | 2.440 |

Tornillos de fijación

Deben tenerse en cuenta los siguientes aspectos:

- Tornillos de fijación, tuercas y arandelas (sin tratamiento superficial) normalmente en clase de resistencia 10.9 según DIN ISO 267.

- Es imperativo respetar el número y el diámetro indicados.

- Pretense cuidadosamente los tornillos en cruz hasta los valores indicados, la tabla de arriba muestra algunos valores de referencia.

- La presión superficial debajo de la cabeza del tornillo o de la tuerca no debe superar los valores límite permitidos.

- Si se supera la presión superficial límite, deberán preverse arandelas de tamaño y resistencia adecuadas.

- En roscas de agujeros ciegos, debe estar garantizada la profundidad mínima de atornillamiento.

- Si se utiliza un dispositivo hidráulico de sujeción, será preciso asegurarse de que sobresalgan las roscas de los tornillos o bulones de forma conveniente, además de colocar las arandelas correspondientes.

El cálculo de los pares de apriete no solo depende de la clase de resistencia de los tornillos y del procedimiento de apriete, sino que depende también de la fricción en la rosca y en las superficies de apoyo entre la cabeza del tornillo y la tuerca. Los pares de apriete indicados en la tabla superior, "Unión roscada/atornillada", son valores orientativos que se referieren a roscas y superficies de apoyo levemente engrasadas.

Las roscas secas requieren pares de apriete superiores, mientras que las roscas muy engrasadas requieren pares de apriete inferiores. Por este motivo, los valores pueden variar mucho. Especialmente en el caso de roscas mayores de M 30 o 1¼". A partir de ese tamaño, se recomienda utilizar dispositivos hidráulicos de sujeción. Si la seguridad de la unión por fricción fuera insuficiente será preciso mejorar de forma adecuada los valores de fricción o utilizar una fijación positiva. No está permitido soldar los rodamientos de grandes dimensiones.

Lubricación y mantenimiento

Lubricación y mantenimiento

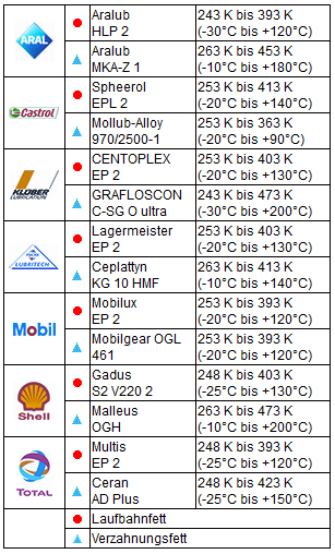

Todos los lubricadores deben estar bien accesibles, puede ser necesario prever conductos de lubricación. thyssenkrupp rothe erde recomienda sistemas de lubricación automática centralizada. La lubricación del sistema de rodadura y del dentado debe realizarse inmediatamente después del montaje. Para ello, y para toda lubricación posterior, deben utilizarse lubricantes de la tabla mostrada debajo.

Estas grasas para pistas de rodadura son grasas KP2K, es decir, grasas minerales con base de litio, de clase NLGI 2, con aditivos EP. Los lubricantes detallados en la tabla para la pista de rodadura se pueden mezclar entre sí. Estos lubricantes se indican por orden alfabético. La aplicación de grasa reduce la fricción, protege de la corrosión y forma parte del sellamiento.

Por este motivo, siempre hay que relubricar abundantemente para que en todo el perímetro de la ranura del rodamiento y las juntas se forme un collarín de grasa fresca. Durante la operación de reengrase deberá girarse u oscilar lo suficiente el rodamiento.

Lubricante

Lubricante

Tabla de los lubricantes y grasas

Las cuestiones específicas de cada lubricante deben aclararse con el fabricante del lubricante correspondiente. Las grasas indicadas en la tabla están autorizadas para nuestros rodamientos de grandes dimensiones y comprobadas en lo que respecta a la compatibilidad con los materiales utilizados por thyssenkrupp rothe erde para los separadores y las juntas. La lista de grasas no pretende ser completa.

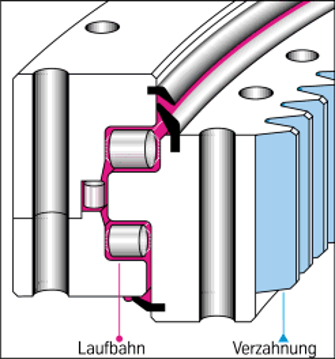

Sección de un rodamiento

Si se utilizan otros lubricantes, hay que solicitar al fabricante de los mismos una confirmación de que son apropiados. Las características deben corresponderse al menos con las de las grasas indicadas en la tabla y debe garantizarse la compatibilidad con los materiales utilizados por nosotros. Si se utilizan sistemas automáticos de lubricación, el fabricante del lubricante debe confirmar su operatividad para este sistema. Temperaturas muy bajas requieren lubricantes especiales.

Los lubricantes son productos perjudiciales para el agua. No deben penetrar en el suelo, en las aguas subterráneas, ni en las canalizaciones.

Plazos de lubricación para el sistema de rodadura

- Seleccionar según las condiciones de funcionamiento

- En caso de parámetros especiales, hay que consultar con thyssenkrupp rothe erde

- General, aproximadamente cada 100 horas de servicio

- Rodamiento de rodillos, cada 50 horas de servicio

- Plazos de lubricación más cortos: En los trópicos, en caso de gran humedad, gran polvo y suciedad, fuertes cambios de temperatura y movimiento giratorio continuo.

- Para rodamientos de bogies de vehículos ferroviarios y de vehículos de carretera, así como rodamientos para aerogeneradores, se aplican normas especiales.

Si entre el montaje del rodamiento y la puesta en funcionamiento hay periodos de inactividad, deben realizarse los correspondientes trabajos de mantenimiento. Así, por ejemplo, efectuar un engrasado con giro o suficiente oscilacion como muy tarde después de 3 meses y posteriormente a intervalos de tres meses.

Lubricar antes y después de tener elaparato fuera de servicio durante un periodo largo de tiempo. Esto es especialmente aplicable a la pausa invernal. Si se limpia el equipo, hay que prestar atención a que ningún producto de limpieza dañe las juntas, ni penetre en las pistas de rodadura. Las juntas deben comprobarse cada seis meses.

Relubricación del sistema de rodadura

La relubricación debe realizarse girando el rodamiento o basculándolo suficientemente hasta que salga grasa fresca por todo el perímetro de los labios de estanqueidad o laberintos. Es tarea del personal de mantenimiento establecer las cantidades individuales a aplicar y los intervalos específicos, examinando el estado de lubricación de las pistas de rodadura. Bajo condiciones extremas, como, por ejemplo, en los trópicos, en caso de gran humedad, gran polvo y suciedad, fuertes cambios de temperatura y movimiento giratorio continuo, deben aumentarse las relubricaciones y acortarse sus intervalos.

Para bogies en vehículos ferroviarios y tranvías, así como rodamientos para aerogeneradores, se aplican normas especiales.

En caso de rodamientos parcialmente montados, o si entre el montaje del rodamiento y la puesta en funcionamiento hay periodos de inactividad, deben realizarse los mantenimientos correspondientes como, por ejemplo, la relubricación girando o basculando suficientemente el rodamiento, a más tardar después de tres meses y posteriormente cada tres meses. Antes y después de poner fuera de servicio el equipo durante un periodo prolongado, es imperativo relubricarlo.

Limpieza del equipo

Si se limpia el equipo, hay que prestar atención a que ningún producto de limpieza o agua dañen las juntas ni penetre en las pistas de rodadura.

Relubricación del dentado

Recomendamos una lubricación automática del dentado. Los flancos de los dientes siempre deben presentar una película de grasa abundante. Es tarea del personal de mantenimiento establecer las cantidades individuales a aplicar y los intervalos mediante comprobaciones concretas del estado de lubricación del dentado.

Nota: Es obligatoria y necesaria una buena lubricación para el sistema de rodadura y del dentado. Solo así puede lograrse una duración de uso satisfactoria.

Ventaja: El uso de lubricantes e intervalos óptimos aumentan la disponibilida de la instalación.

Comprobación de los tornillos

Hay que garantizar que a lo largo de toda la vida útil del gran rodamiento se conserve una gran fuerza de pretensado de los tornillos. Por experiencia en la práctica, y para compensar los efectos del asentamiento, es recomendable reapretar o retensar los tornillos con el par de apriete o la fuerza de pretensado necesarios.

Comprobación del sistema de rodadura

Comprobación del sistema de rodadura

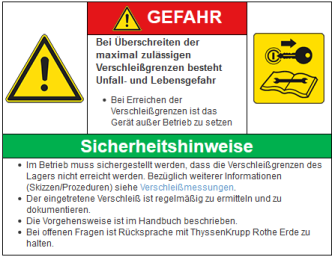

Recomendamos realizar una medición del juego angular o del asentamiento en el momento de la puesta en servico. Hay que garantizar que no se alcancen los límites de desgaste del rodamiento. Recomendamos repetir esta medición a intervalos adecuados. Además, puede obtenerse y analizarse una muestra de la grasa utilizada.

Comprobación de la junta

Compruebe las juntas al menos cada seis meses; en caso de deterioro, debe cambiarla.

Eliminación de residuos al finalizar el uso

Eliminación de residuos al finalizar el uso

Al finalizar su uso, desmonte el rodamiento. Elimine la grasa, las juntas y los componentes de plástico de conformidad con las directivas vigentes sobre residuos. Entregue los aros del rodamiento y los elementos de rodaje para el reciclaje de sus materiales (Material Recycling).

/thyssenkrupp_logo_claim_d.svg)